La gama de aplicaciones de placas magnéticas de sujeción como medio de sujeción rápido y seguro para troqueles y moldes se ha ampliado en los últimos años, pasando del procesamiento de plásticos y caucho al conformado de chapa e incluso a la industria de fundición a presión.

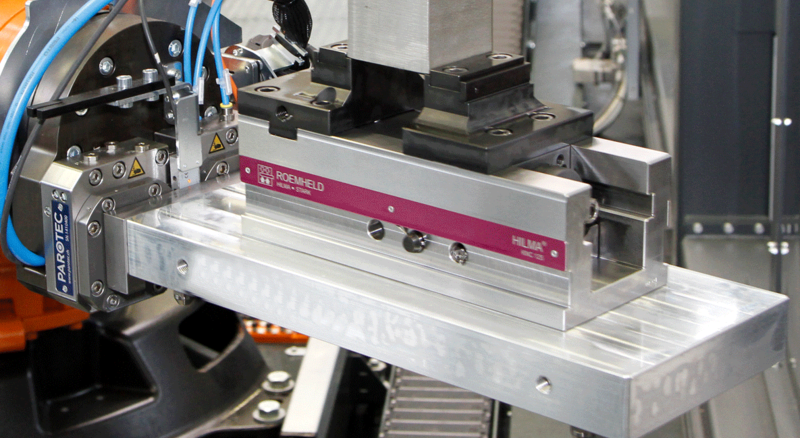

Uno de los principales proveedores mundiales de dispositivos de sujeción hidráulica y magnética es ROEMHELD con sus productos HILMA. Una de las ventajas de estos dispositivos de sujeción es que permiten posicionar y sujetar rápidamente todos los tamaños y formas de troqueles y moldes, incluso los no estandarizados, por lo que no es necesaria una estandarización de los troqueles y moldes. Además, son versátiles y aptos para temperaturas de ambiente de hasta 240 °C. Por otra parte, dependiendo de la aplicación, los sistemas existentes suelen poder reequiparse sin complicaciones.

El manejo es sencillo y la sujeción es fácil incluso en lugares inaccesibles, lo que contribuye a un alto nivel de seguridad de trabajo en la máquina. El menor desgaste de los troqueles y moldes y la elevada seguridad de proceso son factores que se pueden atribuir a la sujeción de baja distorsión y extremamente precisa, por lo que la técnica de sujeción magnética también es muy adecuada para la producción de componentes con tolerancias dimensionales estrictas.

Sin embargo, la principal razón de su uso suele ser el ahorro de tiempo durante los cambios de los troqueles o moldes. Gracias a los sistemas de sujeción rápida integrados, compuestos de placas de sujeción magnéticas, carros para el cambio de troqueles y moldes, técnica de acoplamiento y estación de precalentamiento, los moldes con una temperatura de hasta 240 °C pueden ser cambiados listos para la producción por una sola persona en poco tiempo. Así, los tiempos de preparación de las máquinas pueden reducirse hasta dos horas por cambio de molde. Aunque no fue necesario realizar ninguna modificación especial en la técnica de sujeción magnética para su uso en el procesamiento de plásticos y caucho, la fundición a presión plateó requisitos especiales.

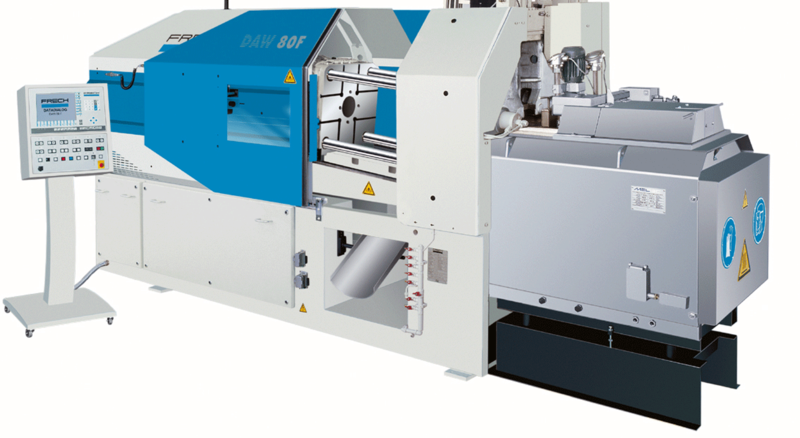

En colaboración con Oskar Frech GmbH & Co. KG de la localidad suaba de Schorndorf, ROEMHELD pudo demostrar su competencia tecnológica. El fabricante de máquinas de fundición a presión es uno de los líderes mundiales de su sector en tecnología de cámara caliente y cámara fría.

En 2006, los ingenieros de diseño de Oskar Frech buscaban una alternativa a los sistemas hidráulicos de sujeción rápida o a las garras mecánicas para su uso en la fundición a presión en cámara caliente que permitieran un cambio de molde sencillo, rápido y flexible.

Dos clientes de la industria de la fundición de zinc se pusieron en contacto con los suabos y querían dispositivos de sujeción capaces de permitir el cambio frecuente de moldes en pequeñas series sin tener que volver a mecanizar los moldes.

Después de que el equipo que rodea al director de diseño Jürgen Kurz probara diferentes tecnologías de sujeción magnética, se decidió por los dispositivos de sujeción de ROEMHELD, uno de los principales expertos en sujeción de troqueles y moldes y su cambio efectivo en la ingeniería mecánica, la tecnología de conformación y la industria del plástico y el caucho. ROEMHELD desarrolla, produce y distribuye en todo el mundo sistemas de sujeción individuales y útiles normalizados para la fabricación, donde la técnica de sujeción magnética desempeña un papel importante.

Además de los requisitos mencionados, los diseñadores suabos consideraron ventajosa la técnica de sujeción magnética de ROEMHELD porque el sistema es intrínsecamente seguro, puede ser manejado fácilmente por el cliente y el mando se puede integrar fácilmente en las propias máquinas de fundición a presión. También era importante el ahorro de tiempos de preparación en comparación con el uso de garras de sujeción, que asciende a 40 minutos por operación.

Las restricciones vienen impuestas por los materiales utilizados: Al procesar el aluminio y el magnesio se generan temperaturas muy elevadas, de unos 650 °C, que a la larga destruirían las placas magnéticas. Por ello, no se utiliza esta técnica. En cambio, en la fundición a presión de zinc, con temperaturas de procesado de unos 420 °C, los moldes sólo alcanzan los 180 °C, por lo que se puede utilizar la técnica de sujeción magnética. Es importante que la temperatura se distribuya de forma continua y uniforme por todo el molde, ya que las fluctuaciones de más de diez grados perjudican la calidad del producto fundido. La distribución uniforme de la temperatura debido a la omisión de las ranuras de sujeción es otra ventaja que entra en juego con las placas magnéticas.

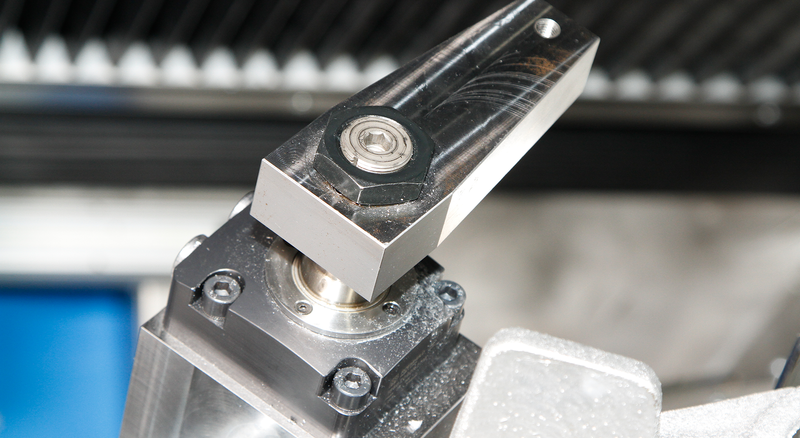

Hubo que realizar varias modificaciones en el mando para adaptarlo a las condiciones especiales de producción de la fundición a presión: En vista de las fuerzas de cierre de entre cincuenta y ochenta toneladas con pesos de molde de hasta 400 kilogramos, en algunos casos se habrían generado fuerzas de expulsión muy elevadas para el producto fundido en la fundición a presión de cámara caliente cuando se abren los moldes. Si se hubiera utilizado la técnica de sujeción magnética, podrían haberse producido fallos de funcionamiento y averías sin haber modificado el software de mando. Existía el riesgo de que el molde se moviera durante la expulsión incontrolada de los productos fundidos, lo que habría provocado un mensaje de error y una parada de la máquina. Sin embargo, limitando las fuerzas de expulsión en el sistema, este peligro podría evitarse sin mucho esfuerzo.

Tras la integración de la técnica ROEMHELD en las máquinas de fundición a presión de cámara caliente de zinc de la serie "DAW-F", Oskar Frech entregó tres máquinas a clientes de otros países europeos en 2007. Desde entonces, las máquinas han estado en producción continua de los usuarios sin ninguna avería. La fase de evaluación durará hasta finales de 2009, tras lo cual el diseñador jefe y su equipo evaluarán las experiencias. Ve futuros campos de aplicación para la técnica de sujeción magnética en la fundición a presión, especialmente para los clientes de fundición de zinc con frecuentes cambios de moldes para lotes pequeños, para los que la reducción de los tiempos de preparación y el consiguiente aumento de la productividad suponen un notable ahorro de costes.

Estamos aquí para usted.

¿Tiene preguntas sobre su cuenta de cliente, consultas o pedidos? Póngase en contacto con nosotros.

Aproveche nuestra zona de login gratuita:

- Descarga de datos CAD

- Descarga de instrucciones de servicio

¡Bienvenido de nuevo! Inicie sesión con su cuenta de usuario ya existente.'