Der Anwendungsbereich von Magnetspannplatten als schnelles und sicheres Spannmittel für Werkzeuge und Pressenformen hat sich in den vergangenen Jahren von der Kunststoff- und Gummiverarbeitung, in die Blechumformung auf sogar die Druckgussindustrie ausgeweitet.

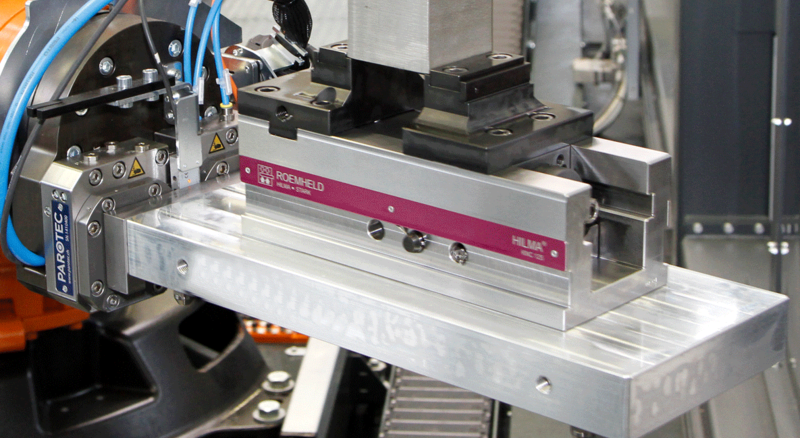

Einer der weltweit führenden Anbieter hydraulischer und magnetischer Spannmittel ist ROEMHELD mit seinen HILMA- Produkten. Zu den Vorteilen dieser Spannmittel zählen, dass sich mit ihnen sämtliche, auch nicht genormte Werkzeuggrößen und formen schnell positionieren und spannen lassen, weshalb eine Standardisierung von Werkzeugen nicht notwendig ist. Außerdem sind sie vielfältig einsetzbar und für Umgebungstemperaturen bis zu 240 °C geeignet, zudem können vorhandene Anlagen abhängig von der Anwendung in der Regel unkompliziert nachgerüstet werden.

Die Bedienung ist einfach und das Spannen selbst an unzugänglichen Stellen problemlos möglich, was zu einer hohen Arbeitssicherheit an der Maschine beiträgt. Ein geringer Werkzeugverschleiß und eine hohe Prozesssicherheit sind Faktoren, die auf das verzugsarme und äußerst präzise Spannen zurückzuführen sind, weshalb die Magnetspanntechnik auch für die Fertigung von Bauteilen mit engen Maßtoleranzen gut geeignet ist.

Hauptgrund für ihren Einsatz ist in der Regel jedoch die Zeitersparnis beim Werkzeugwechsel. Mit integrierten Schnellspannsystemen, die aus Magnetspannplatten, Werkzeug-Wechselwagen, Kupplungstechnik und Vorwärmstation bestehen, können bis zu 240 °C heiße Werkzeuge von nur einer Person produktionsfertig in kurzer Zeit gewechselt werden. Dadurch lassen sich die Rüstzeiten an Maschinen pro Formenwechsel um bis zu zwei Stunden verkürzen. Während für den Einsatz in der Kunststoff- und Gummiverarbeitung keine besonderen Modifikationen an der Magnetspanntechnik vorzunehmen waren, stellte der Druckguss besondere Anforderungen.

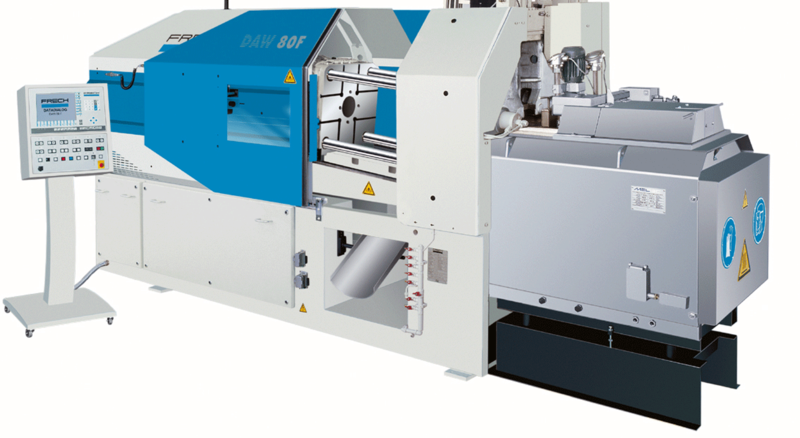

Bei der Zusammenarbeit mit der Oskar Frech GmbH & Co. KG aus dem schwäbischen Schorndorf konnte ROEMHELD hierbei seine technologische Kompetenz unter Beweis stellen. Der Hersteller von Druckgießmaschinen ist einer der weltweit führenden Anbieter seiner Branche in der Warmkammer- und Kaltkammertechnologie.

Die Konstrukteure von Oskar Frech suchten 2006 für den Einsatz im Warmkammerdruckguss eine Alternative zu hydraulischen Schnellspannsystemen oder mechanischen Pratzen, die einen einfachen, schnellen und flexiblen Formenwechsel ermöglichen.

Zwei Kunden aus dem Zinkguss waren an die Schwaben herangetreten und wünschten sich Spannmittel, die in der Lage seien, häufige Formenwechsel bei kleinen Serien ohne Nachbearbeitung der Werkzeuge zu ermöglichen.

Nachdem das Team um Konstruktionsleiter Jürgen Kurz verschiedene Magnetspanntechnologien getestet hatte, entschied es sich für die Spannmittel von ROEMHELD, einem der führenden Experten für das Werkzeugspannen und den effektiven Werkzeugwechsel im Maschinenbau, der Umformtechnik und der Kunststoff- und Gummiindustrie. ROEMHELD entwickelt, produziert und vertreibt weltweit individuelle Spannsysteme und Standardvorrichtungen für die Fertigung, wobei die Magnetspanntechnik eine wichtige Rolle spielt.

Neben den genannten Anforderungen sahen die schwäbischen Konstrukteure bei der Magnetspanntechnologie von ROEMHELD als vorteilhaft an, dass das System eigensicher ist, einfach vom Kunden bedient werden kann und sich die Steuerung zudem leicht in die der eigenen Druckgießmaschinen integrieren ließen. Wichtig war außerdem, dass sich der Zeitgewinn bei den Rüstzeiten gegenüber dem Einsatz von Spannpratzen auf bis zu 40 Minuten je Vorgang beläuft.

Einschränkungen geben die verwendeten Werkstoffe vor: Bei der Verarbeitung von Aluminium und Magnesium entstehen sehr hohe Temperaturen von rund 650 °C, die die Magnetplatten auf Dauer zerstören würden. Deshalb kommt die Technologie hierbei nicht zur Anwendung. Beim Zinkdruckguss mit Verarbeitungstemperaturen von rund 420 °C werden die Formen dagegen lediglich 180 °C heiß, so dass die Magnetspanntechnik zum Einsatz kommen kann. Wichtig ist, dass sich die Temperatur kontinuierlich und gleichmäßige über die gesamte Form verteilt, da Schwankungen von mehr als zehn Grad die Qualität des Gussproduktes beeinträchtigen. Die gleichmäßige Temperaturverteilung durch Wegfall der Spannnuten ist ein weiterer Vorteil, der bei Magnetplatten zum Tragen kommt.

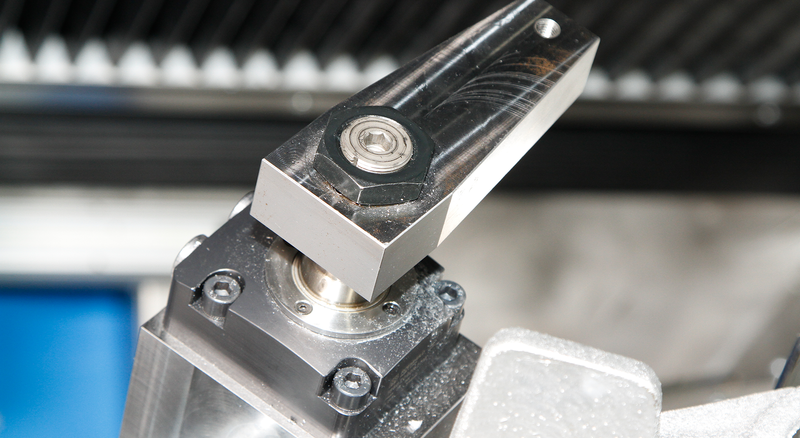

Zur Anpassung an die besonderen Produktionsbedingungen im Druckguss mussten verschiedene Modifikationen an der Steuerung vorgenommen werden: Angesichts von Schließkräfte zwischen fünfzig und achtzig Tonnen bei Formengewichten bis zu 400 Kilogramm entstehen im Warmkammerdruckguss beim Öffnen der Werkzeuge teilweise sehr hohe Auswerfkräfte für das Gussprodukt hätte. Bei dem Einsatz der Magnetspanntechnologie hätte es ohne Veränderungen in der Steuerungssoftware zu Fehlbedienungen und Störungen kommen können. Die Gefahr hätte bestanden, dass sich die Form bei einem unkontrollierten Auswurf der Gussprodukte bewegt können, was zu einer Fehlermeldung und zum Stillstand der Maschine geführt hätte. Durch eine systemseitige Begrenzung der Auswerfkräfte konnte diese Gefahr jedoch ohne großen Aufwand gebannt werden.

Nach Integration der ROEMHELD-Technologie in die Zink-Warmkammer-Druckgießmaschinen der Baureihe „DAW-F“ lieferte Oskar Frech 2007 drei Maschinen an Kunden im europäischen Ausland. Bei den Anwendern sind die Maschinen seitdem ohne Störungen in ständiger Produktion, Konstruktionsleiter Kurz berichtet von zufriedenen Kunden. Bis Ende 2009 dauert noch die Auswertungsphase, danach will der Chefkonstrukteur mit seinem Team die Erfahrungen beurteilen. Zukünftige Anwendungsfelder für die Magnetspanntechnik sieht er im Druckgießen vor allem bei Kunden aus dem Zinkguss mit häufigem Formenwechsel bei Kleinserien, für die kürzere Rüstzeiten und die damit verbundenen Produktivitätssteigerungen spürbare Kosteneinsparungen bringen.

Wir sind für Sie da.

Sie haben Fragen zu Ihrem Kundenkonto, Anfragen oder Bestellungen? Kontaktieren Sie uns gerne.

Nutzen Sie die kostenlosen Vorteile unseres Login-Bereichs:

- Download von CAD-Daten

- Download von Betriebsanleitungen

Willkommen zurück! Melden Sie sich in Ihrem bereits bestehenden Benutzerkonto an.