Die Kaup GmbH & Co. KG ist ein weltweit führender Hersteller von Anbaugeräten für Gabelstapler, stationäre Anlagen zum Material Handling und Container Spreader. Der Ursprung von Kaup liegt im Aschaffenburger Stadtteil Leider. Dort wurde 1894 eine Schmiede gegründet, die sich später auf Reparaturen im Bereich der Flussschifffahrt und Krananlagen spezialisierte.

Anfang der 60er Jahre wurde das Unternehmen unter Otmar Kaup auf die Produktion von Anbaugeräten für Gabelstapler ausgerichtet. Später folgten Container Spreader und stationäre Anlagen zum Material Handling. Heute wird das Familienunternehmen von Holger Kaup in vierter Generation geführt. Das Unternehmen betreibt neben dem Aschaffenburger Stammhaus zwölf eigene Niederlassungen und ist mit 20 unabhängigen Repräsentanten in 34 Ländern vertreten.

Mit zahlreichen wegweisenden Innovationen und Konstruktionen ist es Kaup in den zurückliegenden fünf Jahrzehnten gelungen, seinen Kunden die optimalen Lösungen für deren Aufgabenstellungen im Material Handling zu bieten. So erfüllen heute viele Gabelstapler ihre Tätigkeiten mit Kaup Know-how. Ermöglicht wird die Produktvielfalt durch eine hohe Fertigungstiefe und ein ausgeklügeltes Baukastensystem, aus dem sich fast alle individuellen Kundenanforderungen konfigurieren lassen.

„In unserer Unternehmenszentrale in Aschaffenburg arbeiten mehr als 30 Konstrukteure, um neue Geräte zu entwickeln und unsere bestehenden Geräte weiter zu verbessern. Wir versuchen hier, praktisch jede Handlingaufgabe unserer Kunden zu lösen“, so Holger Wolfert, Werkzeugmachermeister bei der CNC-Fertigung von Kaup.

Zahlreiche branchenweit prägende Innovationen von Kaup sprechen diesbezüglich Bände, wie z.B. das Mehrfach-Palettengerät, das erstmals bis zu acht Paletten gleichzeitig aufnehmen konnte oder die Entwicklung eines 30 Tonnen Drehgerätes zum Entleeren von Bahnwaggons.

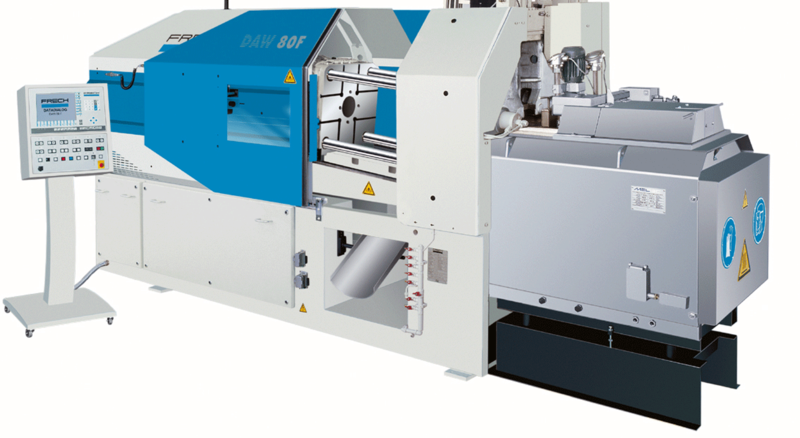

Die Unternehmenszentrale in Aschaffenburg verfügt über 46.000 m2 Produktionsfläche, ausgestattet mit über 60 CNC-Maschinen und 22 Schweißrobotern. Die moderne Produktionsstätte wird ständig den geänderten Anforderungen angepasst und mit neuen Maschinen auf den aktuellsten Stand gebracht. So auch Ende 2017, als drei neue AXA-Bearbeitungszentren angeschafft wurden.

„Die Werkzeugmaschinen von AXA sind stabil gebaut, verfügen über eine gute Genauigkeit und sind sehr zuverlässig. Bei der neuen AXA VSC 50 hatten wir allerdings das Problem, dass die von uns gewünschte Spannbrücke von 3 Metern Länge vom Maschinenhersteller nicht mitangeboten wurde. Wir waren deshalb gezwungen, hier einen Anbieter zu finden, der uns eine so lange Spannbrücke anbieten konnte. Bei zwei Metern Länge wäre es nicht allzu schwierig geworden, aber bei 3 Metern Länge trennt sich dann doch die Spreu vom Weizen. Die Maschine verfügt zudem über eine Vorschubkraft von 20 kN. Hier kommen immense Kräfte auf die Spannbrücke zu und hier braucht es sehr viel an Erfahrung“, erklärt Holger Wolfert die Herausforderung.

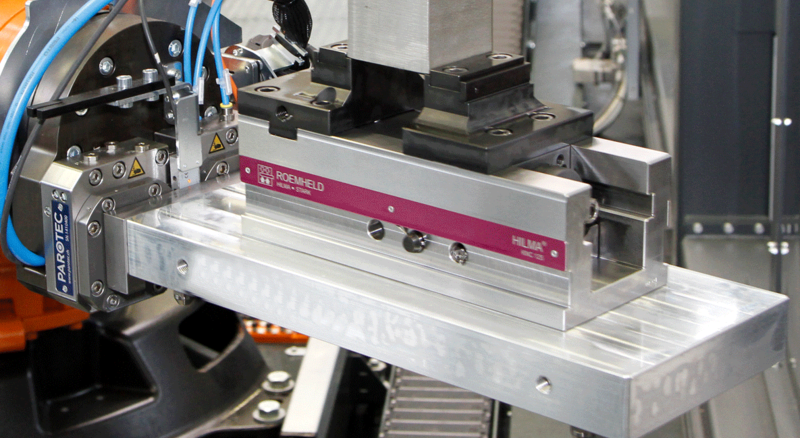

Fündig wurde Kaup bei der Firma Stark Spannsysteme aus Vorarlberg, Österreich, ein Unternehmen der Römheld-Gruppe und Spezialist von Nullpunktspannsystemen.

Die Stark Spannsysteme GmbH gilt als Pionier in der Entwicklung und Herstellung von Nullpunktspannsystemen.

„Wir verfügen in der Nullpunktspanntechnik über 30jähriges Know-how. Unser Unternehmen konzentriert sich ausschließlich auf die Entwicklung, Konstruktion und Produktion von Nullpunkt Spannsystemen“, so Robert Hartmann, Verkaufsleiter bei Stark.

Aufgrund des Pflichtenheftes von Kaup kam für die Konstruktionsabteilung bei Stark für die Brücke nur eine Gußvariante in Frage. „Mit Guß kann man die Formgebung dieser Brücke ganz anders gestalten wie mit Stahl. Eine Stahlplatte wäre zu schwer gewesen und die Brücke hätte sich alleine schon aufgrund des Eigengewichtes durchgebogen, spätestens jedoch durch die Belastung bei der Bearbeitung“, so Robert Hartmann. Die Konstrukteure von Stark mussten hier also den richtigen Spagat schaffen, zwischen höchstmöglicher Stabilität und geringstmöglichem Gewicht. Erschwerend kam hinzu, dass die Brücke so gestaltet werden musste, damit Werkstücke auch von der Unterseite mit möglichst langen Werkzeugen bearbeitet werden konnten.

„Wir fertigen auf dieser Maschine Einzel- und Sonderanfertigungen. Da müssen wir öfters Teile herunternehmen um konstruktiv was abzuklären oder prüfen zu lassen. In der Zwischenzeit sollen auf der Maschine natürlich andere Teile produziert werden, um produktiv zu sein. Wir wollten folglich neben der Spannbrücke auch einen schnellen und präzisen Wechsel und die Möglichkeit, mit nur einer Aufspannung die Teile von allen vier Seiten zu bearbeiten“, erklärt Wolfert.

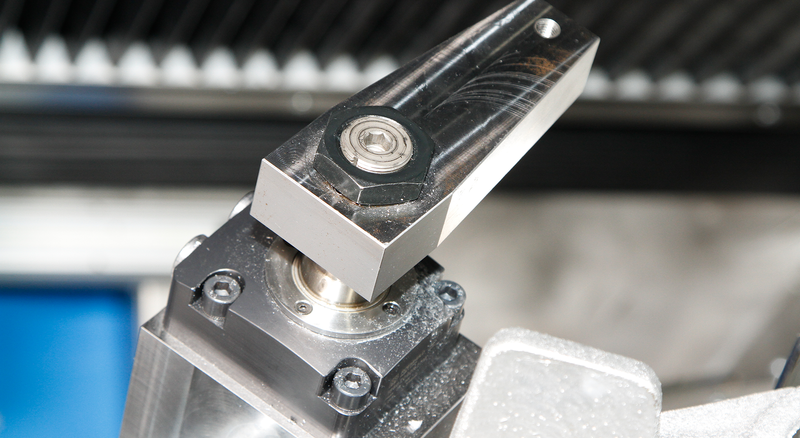

Nach diversen Tests und Gesprächen, auch mit der Konstruktionsabteilung bei Kaup, hat man sich bei Stark Spannsysteme schlussendlich für das Nullpunktspannsystem STARK.classic.2 entschieden. Dieses System ist dank der niedrigen Einbauhöhe und durch die aktive Federkraft für diese spezielle Anwendung bestens geeignet. „Die Baugröße, die Kräfte der Maschine, das Gewicht, die gewünschte Überkopfbearbeitung, das Preis-Leistungsverhältnis, das alles waren Gründe warum wir uns für das STARK.classic.2 System entschieden haben“, so Hartmann. Aufgrund der gewünschten Palettengröße und der Anzahl von eingesetzten Schraubstöcken entschied man sich für einen Raster von insgesamt 12 Schnellspannverschlüsse des Typs STARK.classic.2 NG.

Das bei Kaup verwendete Nullpunktspannsystem STARK.classic.2 ist sehr robust im Einsatz und bestens für Einzelteile sowie Klein und Großserien geeignet. Aufgrund der speziellen Einzugsnippel-Kontur und die aufeinander abgestimmten Radien entstehen beim Einfahren in den Schnellspannverschluss keine Beschädigungen am Passungsdurchmesser. In der zylindrischen Bohrung können keine Späne eingeklemmt werden und durch den optimalen Kraftfluss die Einzugsnippel werden permanent formschlüssig und höchst präzise durch Federkraft fixiert ist kein Durchbiegen oder Abheben möglich und somit auch eine hohe Positioniergenauigkeit garantiert.

Weiter kann STARK.classic.2 auf Wunsch für die Durchleitung von Medien wie z.B. Öl, Luft oder Wasser mit einer integrierten Mediendurchführung ausgestattet werden. Bei Kaup entschied man sich für eine externe Hydraulikvariante, die über eine Schnellkupplung an der Spannbrücke angebracht wurde.

„Unsere Brücke ist durch diese Lösung maschinenunabhängig und wir sind extrem flexibel. Wir produzieren auf dieser Maschine vorwiegend Klammerkörper, Einzel- und Sonderanfertigungen. Wir sind jetzt in der Lage, unsere Bauteile in einer Aufspannung von allen Seiten zu bearbeiten, wir verhindern Ungenauigkeiten beim Spannen und durch das externe Rüsten sind wir jetzt schneller, effektiver und dadurch auch produktiver.

Zudem beträgt die Durchbiegung der Brücke durch das Eigengewicht (ca. 1080kg) mit dieser Lösung in der Mitte max. ± 0,05 mm, was ein hervorragender Wert ist und sich natürlich maßgeblich in der Qualität niederschlägt“, erklärt Wolfert.

Kosteneinsparungen in der Fertigung sind heute in zunehmendem Maße nur noch beim Rüsten der Maschine bzw. in der Verkürzung der Prozesszeiten möglich. Durch den Einsatz eines Nullpunktspannsystems werden Kosten gespart und eine µm-genaue Positionierung und Wiederholgenauigkeit garantiert.

„Mit einem Nullpunktspannsystem von Stark erwirbt der Kunde nicht nur ein Spannsystem, welches höchsten Qualitäts- und Präzisionsansprüchen gerecht wird, sondern auch einen Know-how Vorsprung von 30 Jahren und eine erhebliche Reduzierung der Rüst- und Wechselzeit.

Einziehen, Positionieren, Spannen, Lösen und Ausheben STARK.classic.2 integriert alles in einem intelligenten Spannsystem“, so Robert Hartmann abschließend und Holger Wolfert ergänzt: „Unsere Lieferanten sind wichtige Partner, mit denen wir langfristige Geschäftsbeziehungen anstreben. Es geht hierbei nicht um einseitigen und kurzfristigen Erfolg, sondern um eine Partnerschaft, die beidseitig auf Qualität, Zuverlässigkeit, Wirtschaftlichkeit und Fairness beruht. Mit Stark Spannsysteme haben wir so einen Partner gefunden.“

Wir sind für Sie da.

Sie haben Fragen zu Ihrem Kundenkonto, Anfragen oder Bestellungen? Kontaktieren Sie uns gerne.

Nutzen Sie die kostenlosen Vorteile unseres Login-Bereichs:

- Download von CAD-Daten

- Download von Betriebsanleitungen

Willkommen zurück! Melden Sie sich in Ihrem bereits bestehenden Benutzerkonto an.