Weber ist auf Erfolgskurs. Das stark wachsende Unternehmen ist nach eigenen Angaben international Marktführer bei Maschinen zum industriellen Hochleistungsschneiden von Wurst, Schinken und Käse. Zur weiteren Reduzierung der Stückkosten und des Fachkräftemangels am Standort Neubrandenburg in Mecklenburg-Vorpommern wird dort seit Kurzem ab Losgröße eins automatisiert und nahezu mannlos gefertigt. Eine wichtige Rolle für das Gelingen spielt die Werkstückspannung.

Dirk Kleinwächter, Geschäftsführer der Weber Maschinenbau GmbH im Werk Neubrandenburg ist überzeugt, den richtigen Weg eingeschlagen zu haben: „Wir sind eines der ersten Unternehmen in der Region, die ab Losgröße eins automatisiert fertigen, und ich bin sicher, dass das der Trend der Industrie in den nächsten Jahren wird.“

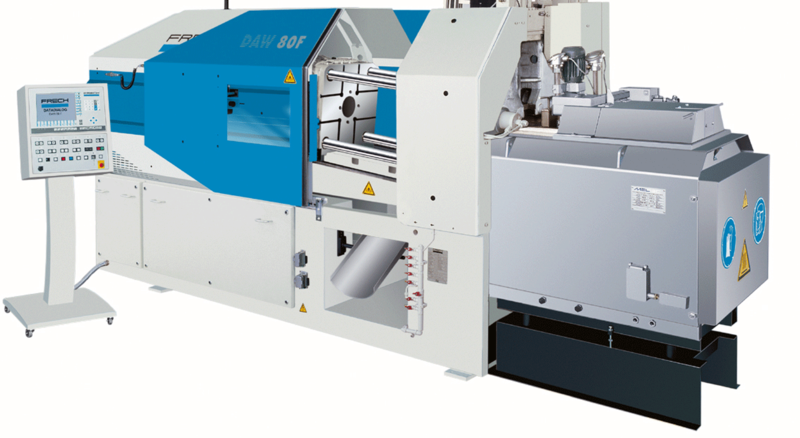

Dort produziert das Unternehmen auf 18.000 Quadratmetern Fläche Hochleistungs-Schneidemaschinen (Slicer), Abschwarte- und Eismaschinen sowie Kreis- und Sichelmesser. Die Maschinen sind Teil des umfassenden Produktportfolios für die Lebensmittelindustrie, das von Einzelgeräten bis zu kompletten Schneide-Portionier-Wiegeanlagen-Linien mit bis zu 30 Metern Länge reicht.

Gefertigt wird eine Vielzahl unterschiedlicher Werkstücke, denn neben ganzen Maschinen liefert der Standort Neubrandenburg auch Blech- und Zerspanungsteile an andere Produktionsstätten im Unternehmensverbund. Unter anderem aus Qualitätsgründen ist die Fertigungstiefe mit 85 Prozent ausgesprochen groß; selbst Schrauben und Muttern werden vor Ort hergestellt. Rund 95 Prozent der Werkstücke werden nass mit Kühlschmierstoff bearbeitet.

Dem Automatisierungsvorhaben hat Geschäftsführer Kleinwächter von Anfang an eine große Bedeutung beigemessen: „Die weitere Reduzierung unserer Stückkosten können wir nur mit einer noch effektiveren Produktion erreichen. Dank kontinuierlicher Investitionen in die Automatisierung gelingt uns dies.“

Die konkreten Zielvorgaben des Projektes beschreibt Frank Brunner, Abteilungsleiter Zerspanung: „Wir wollten die Stückkosten senken, die Spindellaufzeiten erhöhen, das Rüsten beschleunigen und selbst Losgrößen von eins bis fünf wirtschaftlich fertigen.“

Maßgeblichen Anteil an der operativen Umsetzung hatte Carsten Toboldt, Vorabeiter Zerspanung in Neubrandenburg. Mit der Analyse der rund 14.000 lebenden Bauteile im Werk fiel 2014 der Startschuss für das Automatisierungsprojekt. Sie ergab, dass in Neubrandenburg rund 80 Prozent aller Bauteile eine Breite von 75 mm oder 125 mm haben und für eine automatisierte Fertigung geeignet sind.

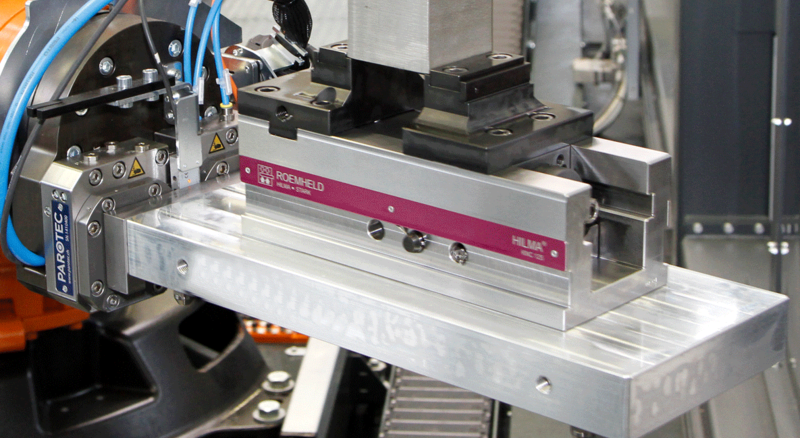

Mitte 2015 kann sich das Erreichte sehen lassen. Die Spindellaufzeiten der Maschinen konnten von vorher 50 Prozent auf 85 Prozent erhöht werden, wobei laut Toboldt „noch einige Prozentpunkte drin sind.“ Bei einer jährlichen Maschinenlaufzeit von 300.000 Minuten fräsen die Spindeln nun 105.000 Minuten länger als vorher, ein Erfolg, der wesentlich darauf beruht, dass das Rüsten aus der Maschine heraus auf einen externen Rüstplatz verlegt wurde. Unter der Woche wird in der Früh- und Spätschicht automatisiert gefertigt, nachts und an den Wochenenden läuft die Produktion mannlos auch für kleinste Losgrößen. Die gesamte Automatisierungslösung umfasst zwei Bearbeitungszentren DMU 85 monoblock von DMG mit Nullpunktspannsystemen, ein Promot Palettensystem mit 98 Paletten in zwei Größen und 104 HILMA Maschinenschraubstöcke KNC 125 mit 40 kN Spannkraft einschließlich der dazugehörenden Backen.

Am externen Rüstplatz werden die Werkstücke mit den Maschinenschraubstöcken gespannt und für die Bearbeitung bereitgestellt. Die Entscheidung für nur einen Schraubstock-Typus erklärt Toboldt: „Wir wollten ein universell einsetzbares Modell. Deshalb haben wir auch auf allen Paletten das gleiche Befestigungsraster zur Montage der Schraubstöcke.“ Das intern „Weberraster“ genannte Muster der Fixier- und Befestigungsbohrungen wird ebenfalls im Werk am Unternehmenssitz in Breidenbach verwendet, wo HILMA Maschinenschraubstöcke der Typen KNC und DS 125 im Einsatz sind.

Durch das Raster im Unterteil des Schraubstocks wird ein optimaler Kraftschluss zur Palette erreicht. Außerdem kann auf störende Spannpratzen verzichtet werden, so dass es möglich ist, die Maschinenschraubstöcke dichter nebeneinander zu montieren. Standardmäßig zwei, in Ausnahmefällen drei Schaubstöcke können auf den insgesamt 68 großen Paletten mit Maßen von 500 x 500 mm flexibel und mit unterschiedlichen Abstandsmaßen befestigt werden.

Auf den 30 kleineren, halb so großen Paletten findet ein Maschinenschraubstock Platz, sie werden überwiegend für die 5-Seiten-Bearbeitung genutzt. Mit Hilfe von Nullpunktspannsystemen werden sie auf dem Maschinentisch befestigt und positioniert, so dass sie sich in Sekundenschnelle austauschen lassen. Bei den kleineren Ausführungen wird dazwischen noch eine Prepalette eingesetzt. Dadurch wird die für die 5-Seiten-Bearbeitung erforderliche Höhe erreicht, so dass die Spindel kollisionsfrei von allen Seiten ans Werkstück kommt.

Der in Neubrandenburg verwendete mechanisch-hydraulische Maschinenschraubstock HILMA KNC 125 deckt mit seiner Backenbreite von 125 mm vier Fünftel der im Werk gefertigten Bauteile ab. Eine hohe Flexibilität bietet er, weil sich die Spannweiten schnell ändern und die Backen rasch wechseln lassen. Außerdem können die Wechseleinsätze und Backen bei nur einem Grundtyp auf allen Schraubstöcken verwendet werden. Eingesetzt wird der KNC in zwei Versionen: Als Standardversion mit 440 mm Unterteillänge und in einer um 120 mm gekürzten „Weberversion“. Die Kurzform wird vor allem bei engen Maschinenräumen in der 5-Seiten-Bearbeitung eingesetzt. Dazu Carsten Toboldt: „Bei 80 Prozent aller Bauteile gelingt es uns, sie in einer Aufspannung zu fertigen.“

Neben der Verkürzung des Maschinenschraubstocks hat der Spanntechnikspezialist für Weber weitere kundenspezifische Anpassungen vorgenommen. Ansprechpartner für die Neubrandenburger waren hierbei Christoph Neuhaus, Vertrieb Werkstückspannsysteme am ROEMHELD-Standort Hilchenbach, und Enrico Weigel, Technischer Berater des regionalen Vertriebspartners Adolf Neuendorf GmbH.

Damit möglichst viele Werkstücke mit nur einem Typ Maschinenschraubstöcke gespannt werden können, wurde beispielsweise der Spannbereich erweitert. Indem die Spanntechnikexperten bei den verkürzten Maschinenschraubstöcken die festen Backen nach hinten versetzten, konnten außerdem Störkanten beseitigt werden, so dass die Werkzeuge bei der 5-Seiten-Bearbeitung kollisionsfrei arbeiten können. Darüber hinaus sorgt ein gesicherter Steckbolzen dafür, dass die Schlitten der Schraubstöcke bei hohen Eilgängen der Maschine auch im ungespannten Zustand positioniert bleiben.

„Außerdem haben wir kundenspezifische Spannbacken nach den Vorgaben von Weber entwickelt, denn die meisten Bauteile werden mit überhohen Spannbacken einschließlich Wechseleinsätzen gespannt“, erklärt Neuhaus. Hierzu haben die Techniker des Spanntechnikspezialisten die Bauteil- und Kollisionsbetrachtungen des Kunden sowie die Aufbaumöglichkeiten auf der Palette untersucht.

Standardmäßig gibt es die schnell austauschbaren Wechseleinsätze alternativ mit Grippstruktur, mit Hartmetall oder TUC beschichtet. Sie werden verwendet, um Haltekräfte bei Bedarf zu erhöhen, nicht parallele Spannflächen auszugleichen oder wenn bei schmalen Spannrändern kraftvoll gespannt werden muss. Falls notwendig, lassen sich mit Ihrer Hilfe auch die Spannränder eines Werkstücks reduzieren.

Von der Qualität ihrer Maschinenschraubstöcke überzeugen mussten Neuhaus und Weigel die Verantwortlichen bei Weber nicht mehr. Das Unternehmen hat HILMA Maschinenschraubstöcke seit fast 15 Jahren im Einsatz. Außerdem testeten die Projektverantwortlichen den mechanisch-hydraulischen Maschinenschraubstock KNC 125 bereits in einem internen Probelauf auf seine Eignung für das Automationsvorhaben. Mir Erfolg, wie Carsten Toboldt berichtet: „Für den KNC sprechen die hohe Spannkraft, die Prozesssicherheit, seine große Flexibilität sowie die einfache und zuverlässige Bedienbarkeit. Vereint mit der hohen Qualität und Zuverlässigkeit haben wir dies bei anderen Anbietern nicht gefunden.“

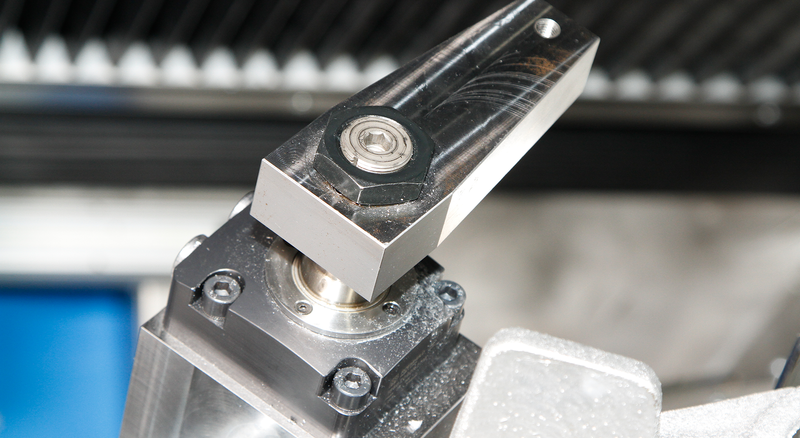

Der Werkstückwechsel ist denkbar einfach: Mit einer Kurbel wird das Werkstück gelöst, anschließend wird der Stechbolzen gezogen. Bei Bedarf kann der Schlitten von Hand in einen anderen Spannbereich verstellt werden. Ist der Spannbereich grob voreingestellt und der Schlitten mittels Steckbolzen fixiert, wird mit der Handkurbel zuerst mechanisch bis an das Werkstück zugestellt. Weiteres Kurbeln bewirkt ein Umschalten in den hydraulischen Hochdruckbereich, danach baut sich die Spannkraft linear bis zum Maximum auf.

Für den KNC sprach eben auch die langjährige gute Erfahrung, auf die Fertigungsleiter Brunner verweist: „Wir setzen HILMA Maschinenschraubstöcke seit 14 Jahren ein und hatten nie Probleme oder eine Situation, in der ein Bauteil nicht gespannt werden konnte. Sie sind immer positionsgenau und spannen zuverlässig. Ich bin sicher, dass wir die nächsten 10 bis 15 Jahre mit den Spannmitteln gut arbeiten werden.“

Nach Abschluss der Planungen bestellte Weber im November 2014 insgesamt 104 Maschinenschraubstöcke KNC in der kundenspezifischen Ausführung und eine Grundausstattung an Spannbacken. Noch vor dem Jahreswechsel lieferte ROEMHELD die ersten Schraubstöcke zum Einfahren, bis Ende Januar erhielt Weber die restlichen Exemplare. In den Werken Neubrandenburg und Breidenbach wurden die Bohrungen auf den Paletten vorgenommen, so dass sich die Schraubstöcke schnell und sicher befestigen lassen und mit einer Genauigkeit von 2 µm positioniert sind.

Eine vom Hersteller mitgelieferte anwendungsbezogene Dokumentation erleichtert den Verantwortlichen im Unternehmen das einfache Nachrüsten weiterer Paletten mit Schraubstöcken. Um alle Spannmittel stets zuverlässig einsatzbereit zu haben, hat Weber außerdem eine Vereinbarung über Service und Wartung abgeschlossen. Diese sieht vor, dass ein ROEMHELD-Monteur ein Mal jährlich alle Spannsysteme überprüft und bei Bedarf wartet.

Mit dem Ablauf des Automatisierungsprojektes zeigen sich alle Beteiligten hochzufrieden. Projektmanager Carsten Toboldt: „Die Zusammenarbeit war hervorragend und verlief sehr zügig, so dass wir unsere Ideen rasch umsetzen konnten. Nach den ersten vier Monaten von Februar bis Mitte Juni haben wir bereits 320 Bauteile mit den Maschinenschraubstöcken in der automatisierten Fertigung gespannt, das ging sehr schnell.“ Und auch Geschäftsführer Kleinwächter empfiehlt das Spanntechnik-Unternehmen gerne weiter: „Für so ein Projekt braucht man Partner wie ROEMHELD, der uns jederzeit voll unterstützt hat.“

Wir sind für Sie da.

Sie haben Fragen zu Ihrem Kundenkonto, Anfragen oder Bestellungen? Kontaktieren Sie uns gerne.

Nutzen Sie die kostenlosen Vorteile unseres Login-Bereichs:

- Download von CAD-Daten

- Download von Betriebsanleitungen

Willkommen zurück! Melden Sie sich in Ihrem bereits bestehenden Benutzerkonto an.