Im Verdichter- bzw. Kompressorenumfeld sind Baugruppen typischerweise massiv, variantenreich und müssen häufig über mehrere Stationen oder Fertigungsinseln hinweg bewegt werden.

Die Vorrichtung ist für Bauteile im Gewichtsbereich von 22 bis 65 kg ausgelegt und wird per Kran beladen.

Typisches Zielbild: ein Montagewagen, der nicht nur transportiert, sondern aktiv Montagezeit spart.

Bewährtes Systemkonzept in der Praxis:

-

Mobiles Wagenmodul (als industrietaugliches Chassis) mit definierter Anbindung für Funktionsmodule

-

Höhenverstellung für ergonomischen Zugriff (z. B. beim Verschrauben, Dichten, Prüfen)

Über einen Hub von 200 mm kann das Bauteil in eine optimale Arbeitshöhe gebracht werden. Montagearbeiten erfolgen dadurch überwiegend in aufrechter Haltung. - Dreh-/Schwenkfunktion zum sicheren Wenden der Baugruppe ohne „Kraftakt“

Das Werkstück lässt sich endlos drehen und zusätzlich exakt indexieren (4x90°). Dadurch können definierte Montagepositionen reproduzierbar erreicht werden, ohne die Spannung zu lösen. - Spann- und Aufnahmekonzept: Bauteil wird form- und prozessgerecht fixiert, Varianten werden über Wechseladapter abgedeckt

Eine Rasteraufnahme deckt Werkstückdurchmesser von Ø360 bis Ø600 mm ab und stellt wiederholgenau die passende Position für verschiedene Baugrößen ein. Die Werkstückpositionierung erfolgt über einen Mittenbolzen aus Kunststoff, der für die späteren Montageaufgaben per Handhebel eingefahren werden kann, sobald das Werkstück gespannt ist. - Kitting & Tooling: Werkzeugaufnahmen, Teilebereitstellung, optional Fehlervermeidung durch klare Ablagen/Positionen

Der Effekt in der Praxis: weniger Umgreifen, weniger Hebevorgänge, weniger „Improvisation“ – und damit stabilere Taktzeiten sowie ein spürbar ruhigerer Prozess.

Das Bauteil wird einmal aufgenommen, ausgerichtet und bleibt während der gesamten Montage erreichbar. Mehrfaches Entnehmen, Zwischenablegen oder erneutes Ausrichten entfallen.

Hinweis: Das Beispiel beschreibt ein typisches Anwendungsszenario im Kompressoren-/Verdichterbau. Konkrete Projekte/Referenzen werden projektspezifisch abgestimmt.

Damit aus „funktioniert im CAD“ ein zuverlässiger Dauerläufer wird, setzen wir in der Zusammenarbeit auf klare technische Leitplanken:

- Bewährte Komponentenbasis statt undefinierter Sonderkonstruktion – mit dokumentierter Produktwelt und verfügbaren Unterlagen (technische Datenblätter, CAD-Daten, Betriebsanleitungen mit Konformitätserklärungen).

- Definierte Lastfälle & Reserven: Werkstückgewicht, Momenten, Bedienkräfte, dynamische Einflüsse werden früh festgelegt.

- Sichere Bedienlogik: klare Zustände, definierte Endlagen, ergonomische Betätigung (z. B. Fuß-/Handtaster je nach Prozess).

- Robuste Adaption & Spanntechnik: werkstückgerechte Aufnahmen, wiederholgenaue Positionierung, variantenfähige Wechselkonzepte.

- Dokumentationspaket: nachvollziehbare Zeichnungen/Stücklisten, Betriebs-/Bedienhinweise, Abnahme- und Prüfprotokolle (projektspezifisch).

- Inbetriebnahme & Feinschliff vor Ort: kurze Wege, schnelle Iterationen – damit die Vorrichtung im realen Ablauf genau das tut, wofür sie gebaut wurde.

Fazit: Der effizienteste Weg zur betriebsfertigen Montagevorrichtung

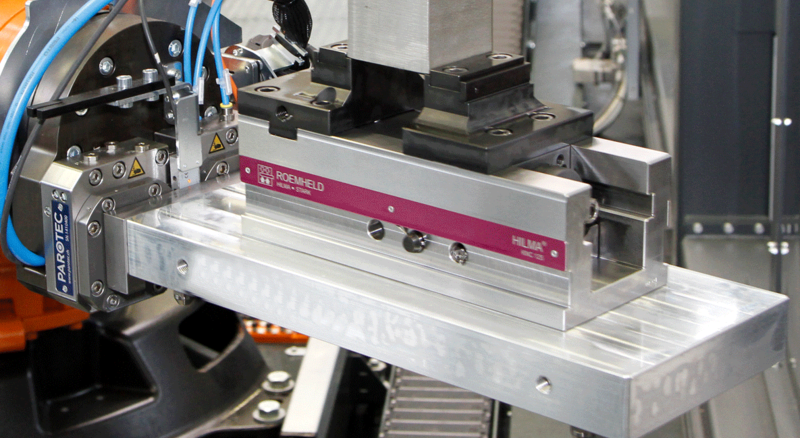

Wenn Sie Ergonomie, Sicherheit und Durchsatz gleichzeitig verbessern wollen, ist die Kombination aus ROEMHELD-Komponentenwelt und Matzat-Umsetzungsstärke ein sehr direkter Hebel:

- modular geplant

- praxisgerecht ergänzt

- zuverlässig in Betrieb genommen

Dr. Matzat & Co. GmbH

Leerser Straße 13

08209 Auerbach

Wir sind für Sie da.

Sie haben Fragen zur Kooperation, Anwendungen oder eine technische Problemstellung?

Kontaktieren Sie uns gerne.

Nutzen Sie die kostenlosen Vorteile unseres Login-Bereichs:

- Download von CAD-Daten

- Download von Betriebsanleitungen

Willkommen zurück! Melden Sie sich in Ihrem bereits bestehenden Benutzerkonto an.